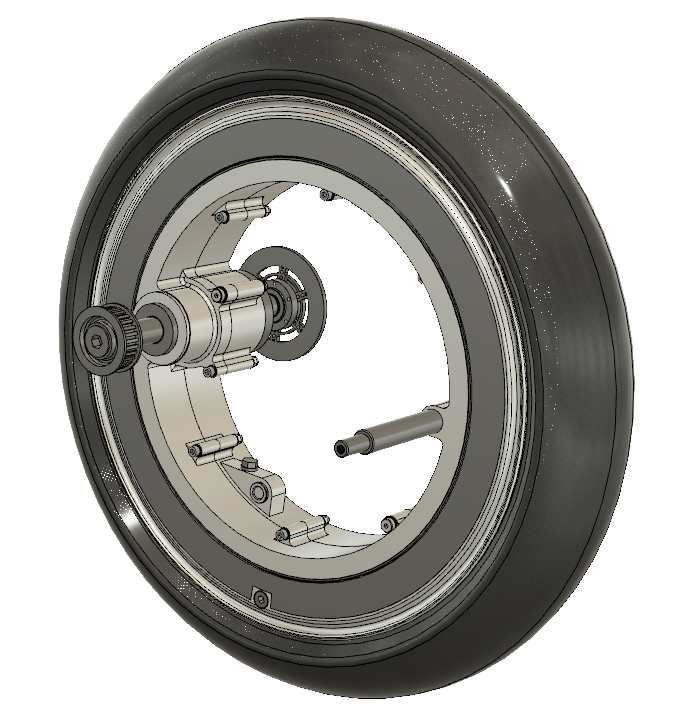

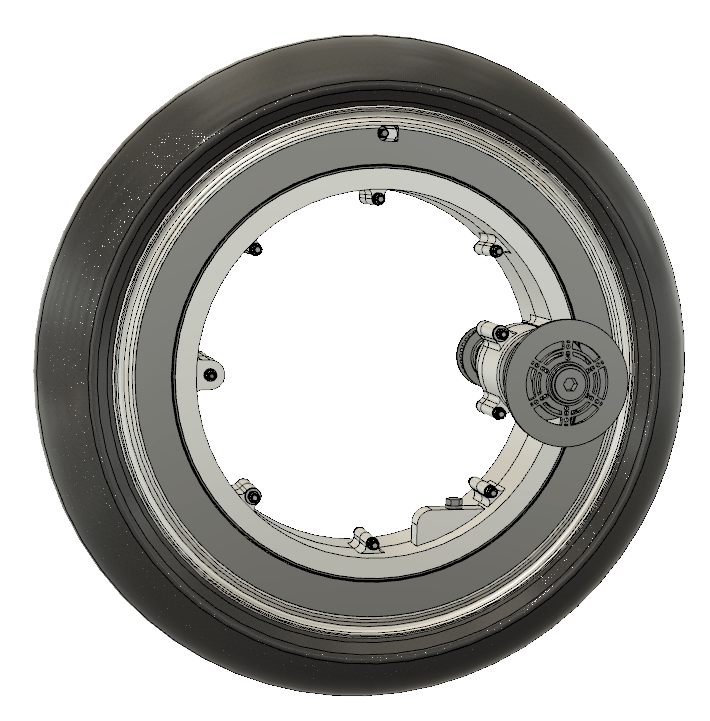

Für die neue Hinterachse, wie sie in der Hochschule auch lapidar genannt wird, musste zwar nicht „das Rad neu erfunden“ werden, aber zumindest ist das nabenlose Antriebsrad mit riesigem Radlager eine konstruktive Neuheit. Bei der die Antriebsachse außermittig verschoben und über ein Stirnradgetriebe mit einer Außenfelge verbunden ist.

Das Schöne zu Beginn einer vollständigen neuen Konstruktion ist, dass einem alle gestalterischen Freiheiten zur Verfügung stehen. Allerdings ist es auch eine große Herausforderung, denn es ist ebenso kompliziert wie auch aufwendig, alle Anforderungen und Eigenschaften der zu konstruierenden Traction-X-Felge zu berücksichtigen. Schließlich sollte die Fertigung, die Montage und die Handhabung in Kundenhand genauso von Beginn an mit berücksichtigt werden, wie die technischen Anforderungen der einzelnen Bauteile, wie die maximalen Gleitgeschwindigkeiten oder die ertragbaren Kräfte. Ganz zu schweigen von der Verfügbarkeit bezahlbarer Bauteile, die diese Anforderungen erfüllen, ohne den Business Case unmöglich, d.h. das Produkt unverkäuflich teuer zu machen. Umso angenehmer ist es, bei allen konstruktiven Freiheiten auf gute Vorarbeiten des Demonstrators und der Patentzeichnungen zurück greifen zu können.

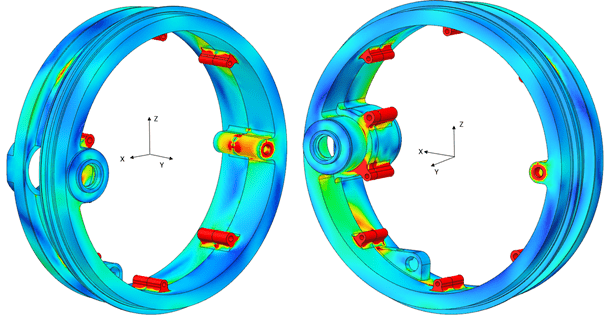

So entstand in Laufe der letzten acht Monate und in der Kombination aus zwei individuellen Projektarbeiten und einer Bachelorarbeit ein vollständiges und funktionsfähiges CAD-Modell der Patentvariante 1 (Antriebsschwingen-Radlagerung), zu sehen auf Bild 1. Zudem wurde in mehreren Finite-Elemente-Analysen festgestellt, dass die Traction-X-Felge den voraussichtlichen Belastungen mit großer Sicherheit standhält. Zu Beginn war schnell klar, dass der Umfang und die Komplexität der Anforderungen bzw. Aufgaben für nur eine Bachelor- (meiner) und eine individuelle Projektarbeit (Jonas Burwinkel) zu viel waren. Deshalb gliederten wir die Bereiche der Anforderungsanalyse und Vorkonstruktion in eine zweite, von mir durchgeführte, individuelle Projektarbeit aus. Gleichzeitig konnte ich die Zeit nutzen um mich mit der Bedienung von Fusion360 vertraut zu machen. Anschließend folgte in meiner Bachelorarbeit die Detailkonstruktion der gesamten Felge mit Bauteilen die auch tatsächlich am Markt verfügbar sind und die Vernetzung zum Finite-Elemente-Modell, ausgehend vom CAD-Modell meiner Traction-X-Konstruktion. Um bei der folgenden Berechnung der statischen Spannungen auch realitätsnahe Ergebnisse zu erhalten, mussten die verwendeten Berechnungsparameter bestmöglich bestimmt werden. Auf dem Bild 2 ist die Grafische Auswertung von einem der berechneten Lastfälle zu sehen. Es ist zu erkennen, dass die Spannung in der aktuellen Konstruktion gering sind (große Sicherheit) und somit Material bzw. Gewicht der Felge reduziert werden kann.

Parallel zu meiner Arbeit kümmerte sich mein Kommilitone der TH Köln, Jonas Burwinkel, in seiner Projektarbeit um die Konstruktion und Berechnung der Getriebewelle.

Zu Beginn des Projektes galt es, die komplexe und nicht ganz triviale Statik der Felge zu verstehen, um die Belastungen des Fahrbetriebes auf die einzelnen Bauteile berechnen zu können. Da der Fahrbetrieb eines Motorrollers jedoch alles andere als statisch ist, überlegten wir uns das folgende Ersatzmodell: Für die höchsten Anfahrlasten stellten wir uns einen bevorstehenden Ampelstart vor, einen „Kavalierstart“ (ein etwas angestaubter Ausdruck). Der Fahrer gibt also „Vollgas“ bzw. kommandiert per Drehgriff rechts den Elektromotor auf volles Anfahrmoment, bleibt aber solange auf der Vorderradbremse, bis die Ampel auf „grün“ springt. Gedanklich wurden diesem Lastfall noch weitere dynamische Überhöhungen durch das Durchfahren von Schlaglöchern superponiert. Da unser System sich sehr artig und linear verhält, ist das statthaft. Mühe haben allerdings die Freikörperbilder des komplexen Getriebes gemacht, die so oder ähnlich in keinem Statik-Lehrbuch der Welt auftreten.

Mit den Betriebslasten und den Anforderungen an die Lebensdauer unseres Traction-X-Antriebs konnten dann, in Absprache mit einem bekannten Lagerhersteller, passende Lager für das Getriebe ausgewählt und die Verzahnung sowie die Antriebswelle ausgelegt werden. Das große Radlager stellte sich dabei als deutlich komplexer heraus. In dem Wissen, dass in der zweiten Patentvariante dieses durch einen Laufring auf drei Rollen ersetzt wird, fiel die vorläufige Wahl auf ein sogenanntes Dünnringlager. Dieses erfüllt zwar die technischen Anforderungen, wäre jedoch für den Einsatz bei Traction‑X deutlich zu teuer. Hier wird der Unterschied deutlich zwischen einem Massenmarkt für erschwingliche Motorroller und dem Markt für Baumaschinen oder militärische Fahrzeuge, wo solche Lager ebenfalls zum Einsatz kommen, wo aber die Kosten eine geringe bzw. gar keine Rolle spielen. Allerdings wurde dieses teure Lager bereits in der aktuellen Konstruktionsversion durch ein sogenanntes Drahtlager ersetzt, das wesentlich preiswerter ist.

Damit auch große Leistungen übertragen werden können, sollte die Felge mit einer Ölbadschmierung versehen werden. Dafür sind sehr große Radialwellendichtringe notwendig, die das umlaufende Felgenbett gegen die stehenden Innenfelgen abdichten. Diese Dichtringe werden von außen zusätzlich mit Kappen geschützt. Da wir natürlich nicht die Radkappe für Zweiräder einführen wollen, haben wir uns auf die Bezeichnung „Radring“ geeinigt. Diese klemmen in den Nuten, die auch zur Befestigung der geklebten Auswuchtklebegewichte dienen. Insgesamt ist diese Idee auf ein sehr positives Echo gestoßen, auch weil sich der gute Konstrukteur mit den Gewohnheiten seiner Kunden vertraut machen sollte, die teilweise ihr Fahrzeug aus Bequemlichkeit mit dem Hochdruckreiniger reinigen, dabei aber nicht die Beschädigung ihres Hinterradantriebs riskieren möchten.

Um die Sauberkeit des Öles zu erhöhen, wird Metallabrieb durch einen Magneten an der Einfüllschraube gesammelt. Damit der Ölwechsel besonders nutzerfreundlich durchgeführt werden kann, befindet sich die Ölablassschraube gut zugänglich auf der Außenseite des Felgenbettes. Auch diese konstruktiven Details wurden mit Lob aufgenommen, da sie die Wartung vereinfachen und die Lebensdauer erhöhen.

Motiviert durch die Lösung jeder einzelnen Herausforderung und durch den Austausch mit den Teammitglieder während der alle zwei Wochen stattfinden Meetings, ist es eine Freude an Traction‑X zu arbeiten. Dabei ist die gute Teamarbeit bemerkenswert, besonders da jegliche Kommunikation rein digital stattfindet. An dieser Stelle möchte ich mich auch nochmal bei allen an den Projekt Traction‑x beteiligten Personen bedanken.

Ich freue mich die weitere Entwicklung des Projektes zu begleiten und die Ergebnisse der nächsten Arbeiten zu sehen. Der Projektleiter hat noch hinzugefügt, dass er ebenfalls zu Dank verpflichtet ist und er sich über die Zeit nach Corona freut, weil er unbedingt die Möglichkeit nachholen möchte, auf einige Schultern zu klopfen (mit Handschuhen) und Hände zu schütteln.